ニュースリリース

クルマ・技術

マツダ、樹脂の使用量を30%削減できるプラスチック成形技術を開発

|

マツダ株式会社(以下、マツダ)は、車両軽量化の技術として、自動車用に使われるプラスチック部品の質量を大幅に削減できるプラスチック成形技術を開発した。この製造技術により、材料となる樹脂の使用量を約20~30%削減でき、大幅な材料軽減、軽量化を実現することが可能となる。

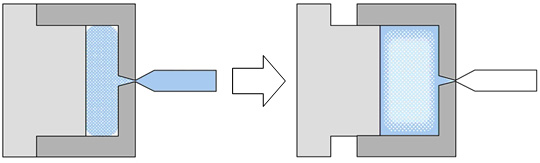

自動車プラスチック部品の主な製造法である射出成形法において、材料となる樹脂に混ぜる発泡剤に、窒素や二酸化炭素などの一般的な不活性ガスを超臨界流体*1化させたものを利用し、超臨界流体の、物質に分子レベルで混ざりやすい特性を活かし、溶かした樹脂の流動性を高め、より少ない材料を金型内に速く広範囲に充填することができるようにした。

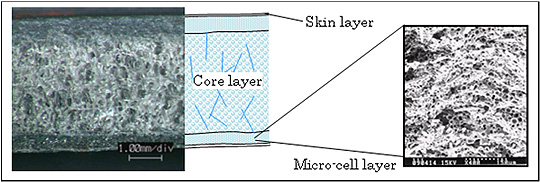

また製造工程においては、材料となる樹脂量を減らしても製品の厚みを増すことができるコアバック膨張成形*2を採用することにより、製品の強度・剛性を確保するための気泡をミクロに制御した表面層と、気泡の大きさを任意にコントロールし低密度化させた中心層の複層構造を形成することに成功した。

この独自の技術により、従来よりも大幅に少ない材料で軽量化を実現すると同時に、発泡していない従来部品と同等以上の強度と剛性を確保したプラスチック部品を成形することができる。

このプラスチック発泡成形技術は自動車に使用されるほとんどのプラスチック部品に展開可能であり、さらにコアバック成形工法の制御によりプラスチック部品の発泡構造を自由に設計できるため、断熱性や音響特性などの部品の機能性(付加価値)を高めることができる。

【コアバック膨張成形工法】

(参考資料)

|